L'épaisseur de la couche de revêtement affecte-t-elle les performances des panneaux revêtus de PVC ?

——Une étude de cas sur les panneaux de mousse PVC blancs de 7 pieds et les panneaux de mousse PVC laminés

Abstrait

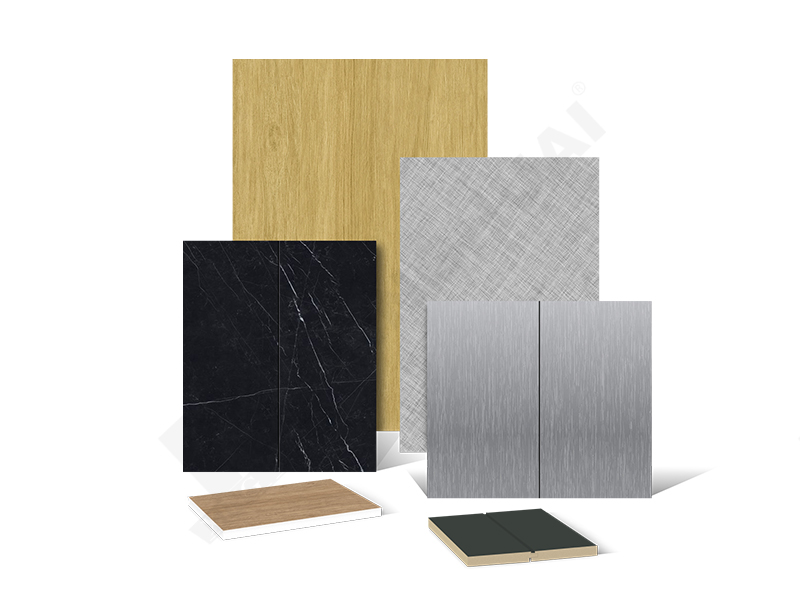

Les panneaux à revêtement PVC, largement utilisés dans la construction, la publicité et la fabrication industrielle, sont constitués d'un cœur en mousse PVC et d'une couche de revêtement. L'épaisseur de la couche de revêtement influence significativement la résistance mécanique, les performances d'adhérence, la résistance aux intempéries et l'efficacité de la mise en œuvre du panneau. Cet article analyse l'impact de l'épaisseur de la couche de revêtement (de 0,1 mm à 0,5 mm) sur les performances des panneaux de mousse PVC blancs de 2,1 m et des panneaux de mousse PVC laminés, fournissant ainsi des orientations théoriques pour l'optimisation des processus de production.

1. Introduction

Les panneaux à revêtement PVC sont des matériaux composites associant un cœur en mousse PVC légère à une couche superficielle dense. Cette couche, généralement d'une épaisseur de 0,1 à 0,5 mm, améliore la dureté de surface, la résistance aux intempéries et l'imprimabilité. Des variations d'épaisseur (par exemple, ± 0,05 mm pour des panneaux en mousse PVC blanche de 2,1 m) peuvent entraîner des variations de performance. Cette étude explore la relation entre l'épaisseur de la couche superficielle et des indicateurs de performance clés, notamment la résistance à la flexion, la durabilité du collage et la stabilité thermique.

2. Caractéristiques structurelles des panneaux revêtus de PVC

2.1 Structure composite

Un panneau à revêtement PVC typique comprend trois couches :

Couche centrale:Mousse PVC à cellules fermées (densité 0,4-0,8 g/cm³) offrant légèreté et isolation thermique.

Couche de peau:Une couche de PVC dense (0,1 à 0,5 mm d'épaisseur) formée par coextrusion ou laminage, améliorant la dureté de la surface et la durabilité.

Couche fonctionnelle (facultative): Tels que des revêtements ignifuges ou résistants aux UV pour des applications spécialisées.

Pour les panneaux de mousse PVC blancs de 7 pieds, l'épaisseur standard de la couche de peau est de 0,2 mm, mais les tolérances de production peuvent entraîner des écarts.

2.2 Technologies de contrôle de l'épaisseur

Coextrusion:Réglage des canaux d'écoulement pour réguler l'épaisseur de la couche cutanée.

Laminage:Utilisation de systèmes de contrôle de tension dans la production de panneaux de mousse PVC laminés pour assurer une distribution uniforme de l'adhésif.

3. Impact de l'épaisseur de la couche cutanée sur les performances

3.1 Résistance mécanique

Méthode d'essai:Essais de flexion en trois points sur des panneaux de mousse PVC de 7 pieds avec des couches de peau de 0,1 mm, 0,2 mm et 0,3 mm.

Résultats:

La résistance à la flexion a augmenté de 18 % lorsque l'épaisseur de la couche de peau est passée de 0,1 mm à 0,3 mm.

Des couches de peau plus épaisses réduisent la déformation de surface sous charge, améliorant ainsi la stabilité dimensionnelle.

3.2 Performances de collage (collage de panneaux de mousse PVC)

Méthode d'essai: Essais de résistance des joints adhésifs sur des panneaux de mousse PVC collés avec différentes épaisseurs de couche de peau.

Résultats:

Les panneaux avec des couches de peau de 0,2 mm ont montré une force de liaison 22 % supérieure à celle de leurs homologues de 0,1 mm en raison d'un meilleur mouillage de l'adhésif.

Des couches de peau excessivement épaisses (≥ 0,4 mm) réduisent l’efficacité de la liaison en raison d’une porosité de surface réduite.

3.3 Résistance environnementale

Méthode d'essai:Tests de vieillissement accéléré (exposition UV, cycle d'humidité) sur des panneaux de mousse PVC blancs.

Résultats:

Des couches de peau plus épaisses (0,3 mm) ont réduit la décoloration de 30 % par rapport aux couches de 0,1 mm.

Cependant, les couches cutanées de 0,35 mm ont montré une fragilité accrue sous contrainte thermique.

3.4 Efficacité du traitement

Étude de cas: Détourage CNC de panneaux de mousse PVC laminés.

Résultats:

Les panneaux avec des couches de peau de 0,2 mm nécessitent 15 % de force de coupe en moins que les variantes de 0,4 mm, réduisant ainsi l'usure des outils.

Des couches de peau plus fines améliorent la douceur des bords lors du post-traitement.

4. Stratégies d'optimisation

4.1 Directives de sélection de l'épaisseur

Applications intérieures:Les couches de peau de 0,15 à 0,25 mm équilibrent le coût et les performances.

Applications extérieures:Les couches de 0,25 à 0,35 mm améliorent la résistance aux intempéries.

Usinage de haute précision:Préférez des couches de 0,1 à 0,2 mm pour un traitement plus facile.

4.2 Techniques de fabrication avancées

Coextrusion multicouche:Combine des couches de peau fines (0,1 mm) avec des revêtements fonctionnels pour des besoins spécialisés.

Calibrage laser:Contrôle de précision de l'épaisseur de la couche cutanée danspanneau de mousse PVC laminéproduction.

5. Conclusion

L'épaisseur de la couche de revêtement influence significativement les performances des panneaux revêtus de PVC. Si des couches plus épaisses améliorent la résistance mécanique et la résistance aux intempéries, une épaisseur excessive peut réduire l'efficacité du collage et la flexibilité de mise en œuvre.Panneaux de mousse PVC blancs de 7 piedsPour les panneaux de mousse PVC laminée, une épaisseur de couche de 0,2 à 0,3 mm offre des performances optimales dans la plupart des applications. Les recherches futures devraient explorer les technologies de nano-revêtement pour améliorer encore les propriétés de surface sans augmenter l'épaisseur.

Mots-clés: Collage de panneaux de mousse PVC, panneaux de mousse de 7 pieds, panneaux de mousse PVC blancs, panneaux de mousse PVC, panneaux de mousse PVC laminés